ホームブルーイングからNanoブルーイングに至るまで、小型醸造機材の世界において数々のゴールデンスタンダードを築いてきたのがカリフォルニア州南部に本拠地を置くSs BrewTech社。2013年設立の若い会社だが、そのクォリティーは他社をして「SSBより上を目指さなければ相手にされない」と言わしめるほど。そのSSBが満を持して投入したの1BBLターンキーシステムがこのNano Electric Brewhouseだ。

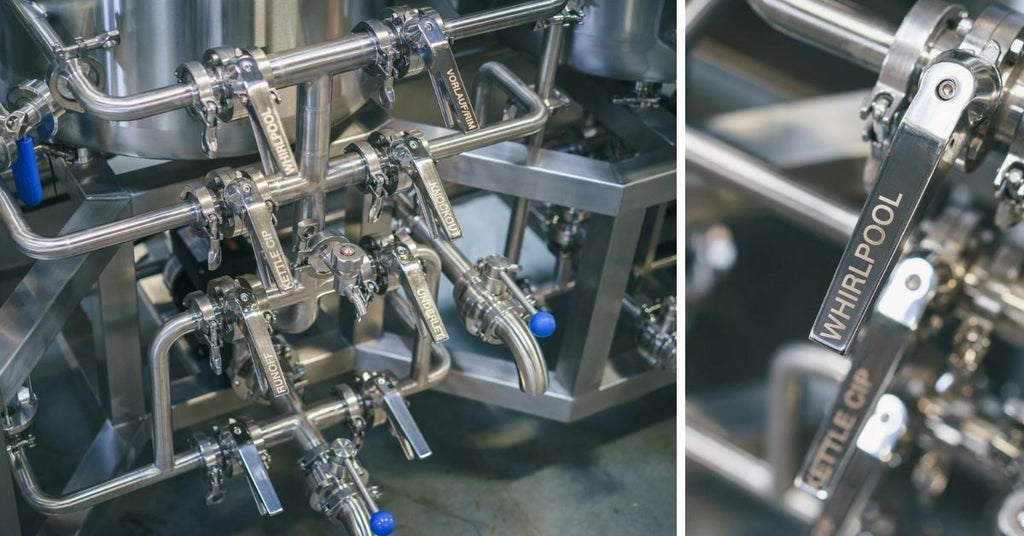

まず目を引くのは大型Brewhouseをそっくり縮小したかのようなその容姿だろう。これらの機材に慣れ親しんだプロフェッショナル・ブルワーならなんのインストラクションがなくとも直ぐにこのNanoシステムを操れるはずだ。三槽式のBrewhouseは中央にBKを据え、左にHLT,右にMTの配置。それらを継なぐのはやはり大型機材同様の全ステンレス製ハードパイプ。使用前後や清掃時に取り付け・取り外しが一切不要なこのパイピング・システムは中央にSSB Pro向け製品のシグニチャーでもある「バルブ・ツリー」によってコントロールすることができる。これによりブルワーが右へ左へと駆け回らなくとも、中央にどっしりと構えて幾つかのバルブを開け閉めするだけでどんな方向への送液もたちどころにコントロールできる。仕込み中のブルワーはとかく仕事に忙殺されがちなものだが、この集積型バルブ・システムによりひと目で全システムのコネクションを監視することができるのは、まさに革新的なブルーイング・エルゴノミクスと言えるだろう。これを1BBLクラスにまで落とし込む同社の気概はやはり相当なものだろう。

MTで目につくのはモルト粕を取り出すためのマンウェイ・ハッチ。他で紹介するSpike社やBlichmann社の製品でも同様のハッチが装備されているが、使用する原材料も相当な重量となる1BBLクラスではこのハッチの重要性は強調してもしきれないほどだ。インペリアル・スタウトなどは原材料の乾燥重量だけでも60kg近く。Lautering後のモルトの重量は2割近く増すため、おおよそ成人男性一人分の廃棄物をMTの中から取り出すことになる。まだ余熱で熱い大量のモルト粕をMTを上部から覗き込むような体勢でスコップで掬い出す行為はどう考えても人間工学的ではない。人によっては脚立の上でバランスを取りながら作業をすることもあるだろう。このような状態での作業には常に腰痛や火傷、さらには転落の危険が常に伴う。実際ブルワリーにおける労働災害は珍しいものではない。1BBL規模程度であればオーナーであるあなたがブルワリー事業全体で唯一の従業員ということも多いだろう。ちょっとした事故が原因で仕込みだけなく、バー運営や配達、経理もできなくなってしまっては経営そのものが立ち行かなくなってしまう。ブルワリー内での事故は可能な限り根本から排除しておく。ブルワリー・ビジネスの基本中の基本だが、マンウェイはその第一歩と言える。

他2社のシステム同様、MTはLauter Tun兼用。そのため釜内部の底にはFalse Bottomと呼ばれるフィルターがある。コーヒーのフレンチプレスをひっくり返したものと思っていい(もちろんMTのフィルターは動かないが…)。写真からは見えづらいがMTが載るフレーム直下にはシーズヒーターと呼ばれる電熱ヒーターが収められたパイプが走っている(卓上電気コンロの蚊取り線香状のコイルと同じだ)。糖化中、ポンプによってMT下部から麦汁を抜き出し、このパイプ内を通すことで麦汁を部分的に加熱。それをMT上部から掛け戻すことによりMT内の麦汁温度をコントロールする。いわゆるホームブルーイングにおけるRIMS(Recirculation Infusion Mashing System/再循環浸出型糖化システム)だ。これにより麦汁の温度を一定にしたり、軽度のStep Mashや糖化終了時のMashoutが可能になっている。同方式を採用するSpike社、HERMSと呼ばれる別な方式を採用するBlichmann社と合わせ1BBLサイズではより大型の仕込みサイズでは難しいこのような高度な温度コントロールが可能であり、その意味で自由度の高いシステムと言えるだろう。これ以上仕込みサイズが大きくなると熱容量が大きくなり、機動的な温度管理が難しいからだ(逆に1時間程度の糖化工程であれば外部から熱を加えずとも内部的には大きな温度変化が起きない)。RIMSやHERMSではコンスタントな麦汁循環プロセスによりMT内に理想的な麦芽層が自然に形成され、そこで連続的な濾過が行われるため糖化工程終了時にはMTに取り付けられたSight Glassから驚くほど清澄度の高い麦汁を目視することができる。これによりVorlaufプロセスを省き、さらにLautering時のスタックを防ぐことができる。

BK最大の特徴は中央に位置するCalandriaだろう。原子炉でも使用されるこのCalandriaだが、SSBのそれはRIMSパイプ内やHLTの底部にあるシーズヒーターを直立させたパイプ内に収めたもの。Caladria内の液体はヒーターにより加熱され上昇し噴水の様に吹き上がり、頂部に被せられた傘によって四方へ広がるというものだ。これにより通常よりも鉛直方向への強力な対流が発生。結果的にホップのUtilization(煮沸によるα酸の異性化率)が高まり、かつビールの代表的なオフフレーバーであるDMS(硫化ジメチル)の効率的な除去が可能になるわけだ。20BBLクラスの大型醸造機器ともなれば比較的一般的な装置だが、1BBLはおろか5BBLクラスでもCalandriaを採用するシステムは珍しい。まさにSSBの面目躍如というところだろう。

麦汁煮沸後のKnockoutにはMT下部にあるチラー(熱交換器)を使用する。SpikeやBlichmannのシステムではホームブルーイング界で一般的なプレート式対向チラーを使用するが、SSBでは大型醸造機器と同じ分解整備可能な大容量Frame&Plate式チラーを採用(ただし整備後の水漏れの可能性を考慮して分解はあまりお勧めしない)。グリコール・チラーを使用した二段階冷却も可能であり、強力な冷却能力を提供している。

コントロールボックスはフレーム直付の一体型。フレームにつくキャスターと合わせ、電源ケーブルを外せばNanoシステム全体を一人で簡単に移動することができる。とかくスペースに余裕がない小規模ブルワリーでは大変ありがたい機能だ。MTおよびBKにおける送液(RIMS,Lautering,Whirlpool,Knockout)は中央にあるMarch Maxポンプが担当。HLTからMTへのStrike Water,HLTのStrastification(成層化)防止、SpargingはHLT直下にある小型ポンプが担う。HLT,MT,BKのヒーター制御はOmron製のPIDがコントロール。パネル下段右端のPIDは熱交換器排出時の麦汁温度計測用だ。パネル左側側面にはメインスイッチと、赤い非常用停止ボタンが付いている。大型Brewhouseに慣れていればその使い方はひと目でわかるはずだ。

ということで、SsBrewtech社の1BBL Nanoシステムのウリはやはり大型Brewhouseさながらのシステム構成・使用法ということだろう。発泡酒免許の最低年間生産量6000リットルクラスの醸造所はもちろん、まずはこのクラスから初め、より大きな醸造所への成長を目指す方にもオススメだ。この機材を使って醸造経験を積めば、より大型の機材を導入してもすぐに使いこなせるはずだ。このクラスからビール醸造ビジネスを始めようと考える人々は多いので、より規模の大きい醸造システムへとステップした後には中古として売却することもできるだろう。きっとリセールバリューも高いはずだ。もちろん醸造体験や小規模委託醸造、試験醸造用に手元に残しておいてもいい。のキャスターが付きなため、使わないときは醸造所の空きスペースに移動するのも容易だ。面白いのはコラボ醸造。ホームブルーイングをしたことがないような、生粋のプロ醸造家が海外からヒョコリやってきてコラボをしたいと言ったとしても、SSBの1BBL Nanoならすぐにどう扱えばいいかわかるだろう。むしろ「こんなコンパクトな本格的醸造システムがあるのか!」と嬉々として目を輝かせるに違いない。 もちろんこのシステムに欠点が無いわけではない。最大の懸念はこのシステムの特徴であるバルブツリーを含めたハードパイピング。取り外しが容易ではないため、パイプ内に水が残ってしまっているかの判断が難しい。高温多湿の日本ではこれは特に懸念すべきポイントだ。夏休みを取ったりした場合など、しばらく稼働させない間に洗浄後パイプ内残った水が原因で雑菌が繁殖する可能性は否めない。Spike社やBlichmann社のシステムの場合、各ケトル間の接続はソフトパイプとなり、SSB社に比べると「見た目のカッコよさ」に劣るが、どちらが実用的かと言われれば、やはりソフトパイプに軍配が上がるだろう。

また、BKの熱源であるカランドリアはHLTやRIMSで使用されている電熱エレメントを直立させたもの。Spike社やBlichmann社を含め、通常こうしたエレメントははタンク底部に横置きで配置されている(SSBのHLTがまさにこうした配置だ)。これによりSpike社やBlichmann社では最低仕込みサイズが1BBLの半分の1/2BBL(約60㍑)、ないしは電熱エレメントおよび温度計が水没する最低量となるが、SSB社のシステムでは1BBLの決め打ちとなっている。これはこの機材をコラボや醸造体験、委託醸造などで使用しようと考えている人々には悩ましいところかもしれない。また、BKの電熱エレメントはホップやタンパク質、水垢、そして恐ろしく除去しづらいbeerstone(シュウ酸カルシウム)などが堆積しやすい。特に何らかの理由で麦汁が焼き付きを起こしてしまった場合など、それ以降の仕込みに影響しないよう炭化物を除去する必要があるが、Spike社やBlichmann社のエレメントであればBKとエレメントを固定しているクランプを手で緩めてエレメントを取り出せばいいが、SSB社のNanoの場合、ケトルの底部から抜き出さなくてはいけない。ケトル下のフレームはほとんど無余地で抜き出しは手間のかかる作業だし、取り付ける際もエレメントとケトルの間に位置するガスケットが水漏れしないようにエレメントを差し込むのもなかなか難しい。実用本位で考えるなら、カランドリアなんていう洒落たものよりも、普通にエレメントを横置きに配置したほうが実用的とも思える。この辺はやはり本システムが本質的にはホームブルワーを意識して設計された機材と言えるかもしれない。

もう一つ、本クラスの醸造システムで醸造免許を取得しようと考えている考えているにとって大きいのが、ダブルバッチへの対応だ。ダブルバッチとは立て続けに二回仕込みを行って、一気に二倍の麦汁を造る手法。週一回の仕込みペースの場合、シングルバッチなら一年のうち毎週仕込みを続ける必要があるが(逆に言えば年末年始や夏休みが殆どないという意味でもある)、月に一回でもダブルバッチをすればかなり余裕ができる。ダブルバッチは一日に二回仕込みを行う方法と、一日一回二日連続で仕込む方法があるが、衛生面などを考えるとやはり一日で一気に二回仕込んだほうがいい。その場合、一回目の糖化が終わった辺りからHLTで次のストライクウォーターを準備できればかなりの時間の節約になる。米国では大型の醸造所でもダブルバッチは頻繁に行われているが(場所によってはトリプルバッチも!)、この時間の節約が最大の理由だったりする。つまりダブルバッチはその所要時間が単純に「一回の仕込みx2」とならないことが魅力なのだ。

Spike社はこの点を考え、同社システムにダブルバッチオプションを用意してあるが、SSB社にはこれがない。そればかりか同社Nanoシステムは電源周りが弱く、BKのエレメントを動かす場合はHLTとRIMSは動かすことが出来ない(逆も同じ)。もっと言えば、BKのエレメントが動いている場合は、2つあるポンプを2台同時に動かすことも出来ない。こうなるとダブルバッチはできても、それは単に個々の仕込みを間を空けて二回行っているだけになってしまう。もし1BBLシステムを導入し、ダブルバッチの頻度を増やすことで徐々に生産量を上げていこうと計画しているなら、この点は特に考えたほうがいいだろう。

写真引用/Pictures:

https://www.ssbrewtech.com/

この記事を書いた人:Jimmy 山内

"アメリカンクラフトビール&ウイスキーアドバイザー"

エディンバラ大学博士課程に在籍中、Scotch Malt Whisky Society 本部に勤務。ウイスキースペシャリストとして本部のバーで働きつつ、樽選定委員として初のジャパニーズウイス キーや1.100記念ボトルなど数多くのウィスキー選定に携わる。現在カリフォルニアワインの主要産地であるサンタ・バーバラに在住し、全米のウイスキーおよびクラフト・ビール関連のビジネスに携わる。アメリカのクラフトビールに徹底的にコミットした「Tokyo Aleworks」の統括プロデューサー。